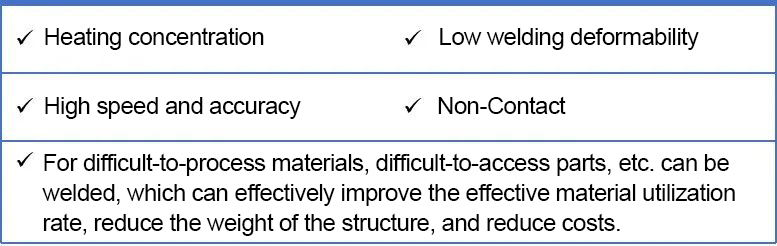

Технологията за лазерно свързване или технологията за лазерно заваряване използва лазерен лъч с висока мощност за фокусиране и регулиране на излъчването на повърхността на материала, а повърхността на материала абсорбира лазерната енергия и я преобразува в топлинна енергия, което кара материала да се нагрява локално и да се стопи , последвано от охлаждане и втвърдяване за постигане на съединяване на хомогенни или различни материали. Процесът на лазерно заваряване изисква плътност на лазерната мощност от 104до 108W/cm2. В сравнение с традиционните методи за заваряване, лазерното заваряване има следните предимства.

Технологията за лазерно свързване или технологията за лазерно заваряване използва лазерен лъч с висока мощност за фокусиране и регулиране на излъчването на повърхността на материала, а повърхността на материала абсорбира лазерната енергия и я преобразува в топлинна енергия, което кара материала да се нагрява локално и да се стопи , последвано от охлаждане и втвърдяване за постигане на съединяване на хомогенни или различни материали. Процесът на лазерно заваряване изисква плътност на лазерната мощност от 104до 108W/cm2. В сравнение с традиционните методи за заваряване, лазерното заваряване има следните предимства.

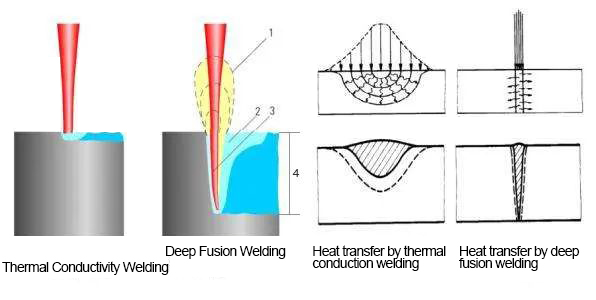

1-плазмен облак, 2-топящ се материал, 3-ключова дупка, 4-дълбочина на синтез

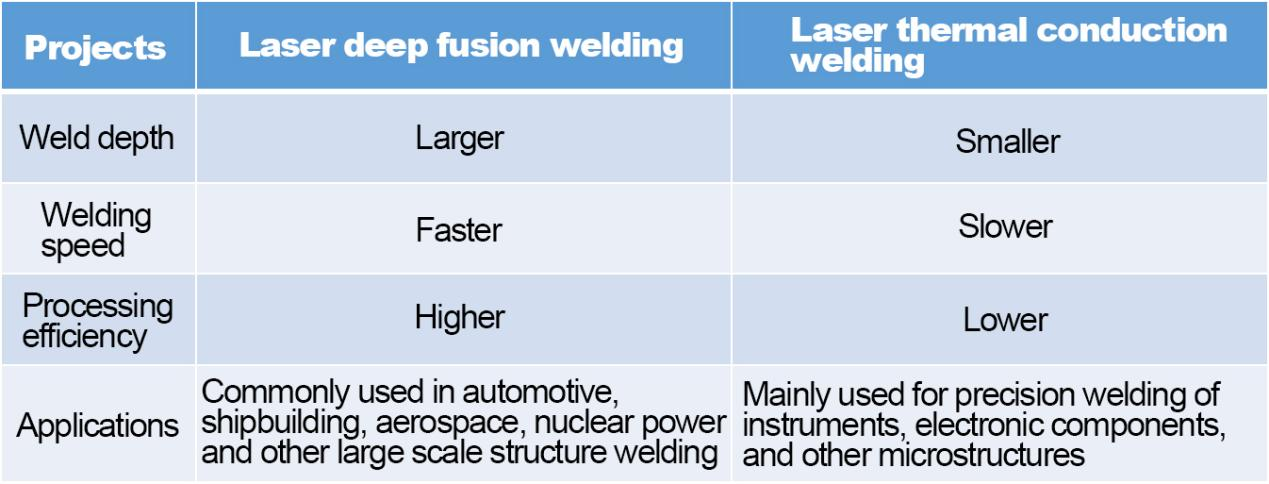

Поради съществуването на ключалката, лазерният лъч, след като облъчи вътрешността на ключалката, ще увеличи абсорбцията на лазера от материала и ще насърчи образуването на разтопен басейн след разпръскване и други ефекти, двата метода на заваряване се сравняват както следва.

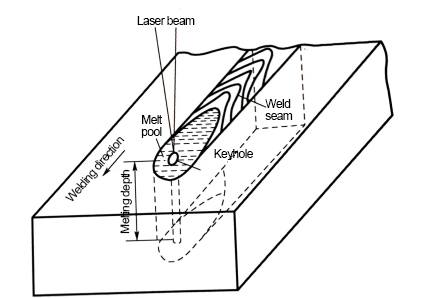

Горната фигура показва процеса на лазерно заваряване на същия материал и същия източник на светлина, механизмът за преобразуване на енергия се извършва само през ключалката, ключалката и разтопеният метал близо до стената на дупката се движат с напредването на лазерния лъч, разтопеният метал премества ключалката далеч от въздуха, оставен след запълване и след кондензация, образувайки заваръчен шев.

Ако материалът, който ще се заварява, е различен метал, съществуването на разлики в топлинните свойства ще има голямо влияние върху процеса на заваряване, като разлики в точките на топене, топлопроводимост, специфичен топлинен капацитет и коефициенти на разширение на различни материали, което води до при напрежение при заваряване, деформация при заваряване и промени в условията на кристализация на метала на заварената връзка, което води до намаляване на механичните свойства на заваръчния шев.

Следователно, според различните характеристики на заваръчната сцена, процесът на заваряване е разработил лазерно заваряване с пълнеж, лазерно спояване, лазерно заваряване с двоен лъч, лазерно композитно заваряване и др.

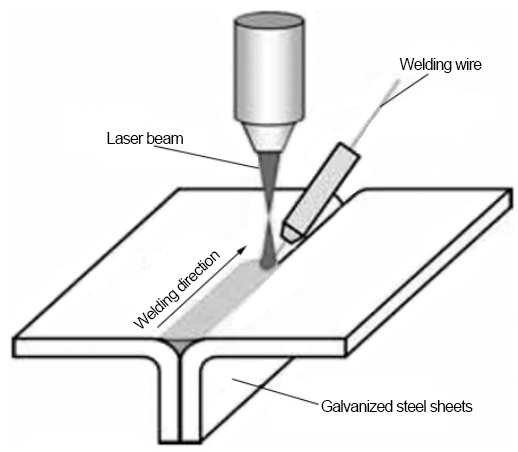

Лазерно заваряване с пълнеж на тел

В процеса на лазерно заваряване на алуминиеви, титанови и медни сплави, поради ниската абсорбция на лазерна светлина (<10%) в тези материали, фотогенерираната плазма има известно екраниране на лазерна светлина, така че е лесно да се образуват пръски и водят до генериране на дефекти като порьозност и пукнатини. В допълнение, качеството на заваряване също се влияе, когато разстоянието между детайлите е по-голямо от диаметъра на петното по време на разпръскване на тънки пластини.

При решаването на горните проблеми може да се получи по-добър резултат от заваряването чрез използване на метода на добавъчния материал. Пълнителят може да бъде тел или прах, или може да се използва предварително зададен метод за пълнене. Поради малкото фокусирано петно, заваръчният шев става по-тесен и има леко изпъкнала форма на повърхността след нанасяне на добавъчния материал.

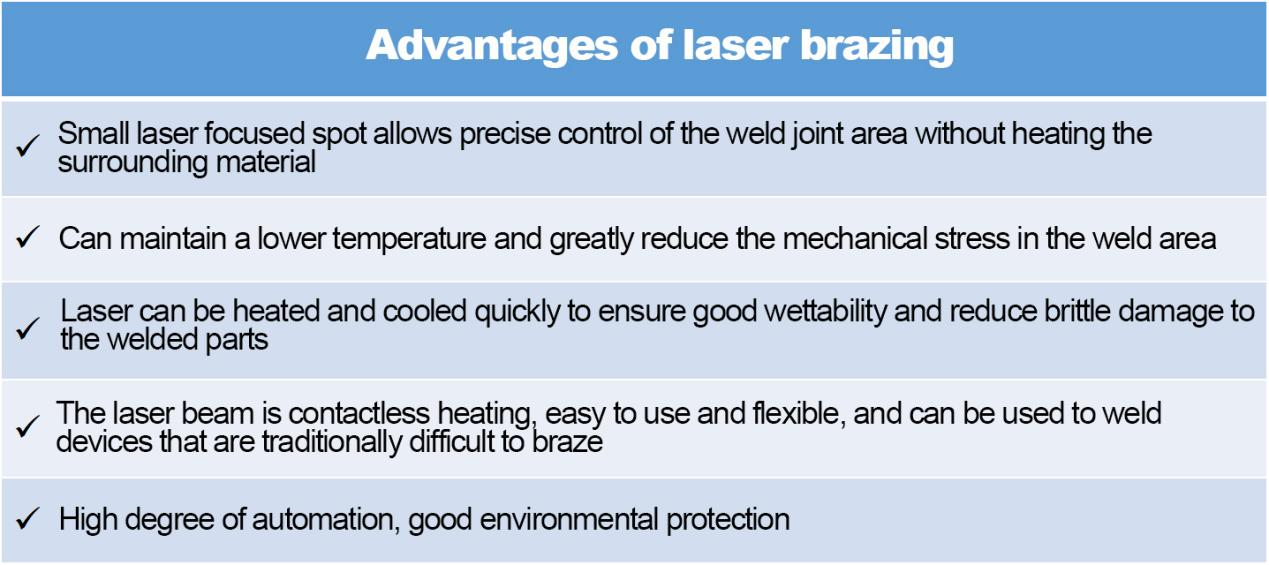

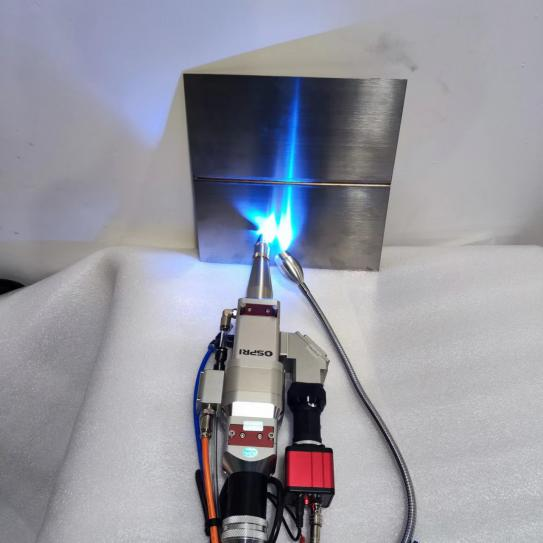

Лазерно спояване

За разлика от заваряването чрез стопяване, което стопява две заварени части едновременно, спояването добавя добавъчен материал с по-ниска точка на топене от основния материал към заваръчната повърхност, разтопява пълнежния материал, за да запълни празнината при температура, по-ниска от температурата на топене на основния материал точка и по-висока от точката на топене на пълнежния материал и след това кондензира, за да образува твърда заварка.

Спояването е подходящо за чувствителни към топлина микроелектронни устройства, тънки пластини и летливи метални материали.

Освен това може допълнително да се класифицира като меко спояване (<450 °C) и твърдо спояване (>450 °C) в зависимост от температурата, при която се нагрява спояващият материал.

Двулъчево лазерно заваряване

Двулъчево заваряване позволява гъвкаво и удобно управление на времето и позицията на лазерно облъчване, като по този начин се регулира разпределението на енергията.

Използва се главно за лазерно заваряване на алуминиеви и магнезиеви сплави, заваряване на снаждане и припокриване на плочи за автомобили, лазерно запояване и заваряване с дълбоко топене.

Двойният лъч може да се получи чрез два независими лазера или чрез разделяне на лъча с разделител на лъча.

Двата лъча могат да бъдат комбинация от лазери с различни характеристики на времевата област (импулсни срещу непрекъснати), различни дължини на вълните (средна инфрачервена срещу видими дължини на вълните) и различни мощности, които могат да бъдат избрани според действително обработвания материал.

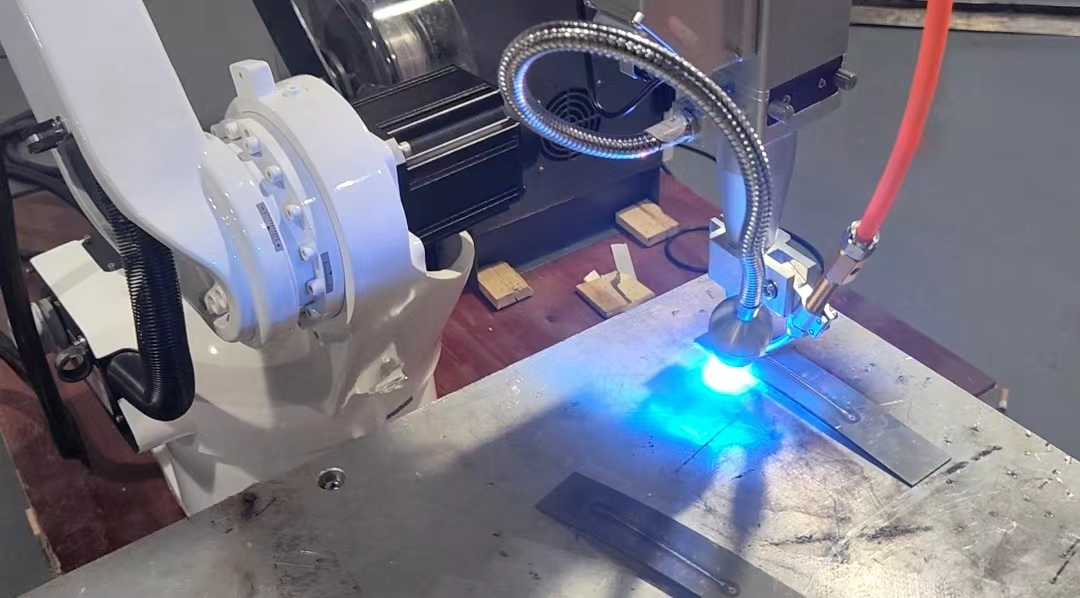

4. Лазерно композитно заваряване

Поради използването на лазерен лъч като единствен източник на топлина, лазерното заваряване с един източник на топлина има нисък коефициент на преобразуване на енергия и коефициент на използване, интерфейсът на порта на основния заваръчен материал е лесен за създаване на несъответствие, лесно за създаване на пори и пукнатини и други недостатъци, за да разрешите този проблем, можете да използвате нагревателните характеристики на други източници на топлина, за да подобрите нагряването на лазера върху детайла, обикновено наричано лазерно композитно заваряване.

Основната форма на лазерно композитно заваряване е композитното заваряване на лазер и електрическа дъга, ефектът 1 + 1 > 2 е както следва.

след лазерния лъч близо до приложената дъга,електронната плътност е значително намалена, плазменият облак, генериран от лазерното заваряване, се разрежда, коетоможе значително да подобри степента на абсорбция на лазера, докато дъгата върху предварителното нагряване на основния материал допълнително ще увеличи степента на абсорбция на лазера.

2. високото енергийно използване на дъгата и общотоще се увеличи използването на енергия.

3, зоната на действие на лазерното заваряване е малка, лесно се причинява неправилно подравняване на заваръчния порт, докато топлинното действие на дъгата е голямо, което моженамалете несъответствието на заваръчния порт. В същото време,качеството на заваряване и ефективността на дъгата се подобряватпоради фокусиращия и насочващ ефект на лазерния лъч върху дъгата.

4, лазерно заваряване с висока пикова температура, голяма топлинно засегната зона, бързо охлаждане и скорост на втвърдяване, лесно генериране на пукнатини и пори; докато топлинно засегнатата зона на дъгата е малка, което може да намали температурния градиент, охлаждането, скоростта на втвърдяване,може да намали и елиминира образуването на пори и пукнатини.

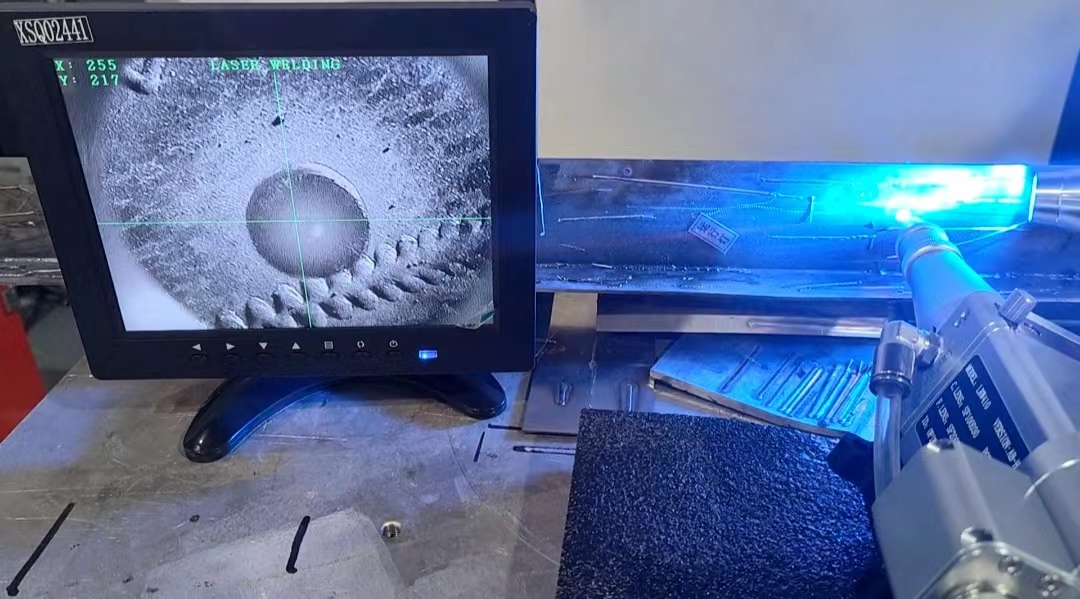

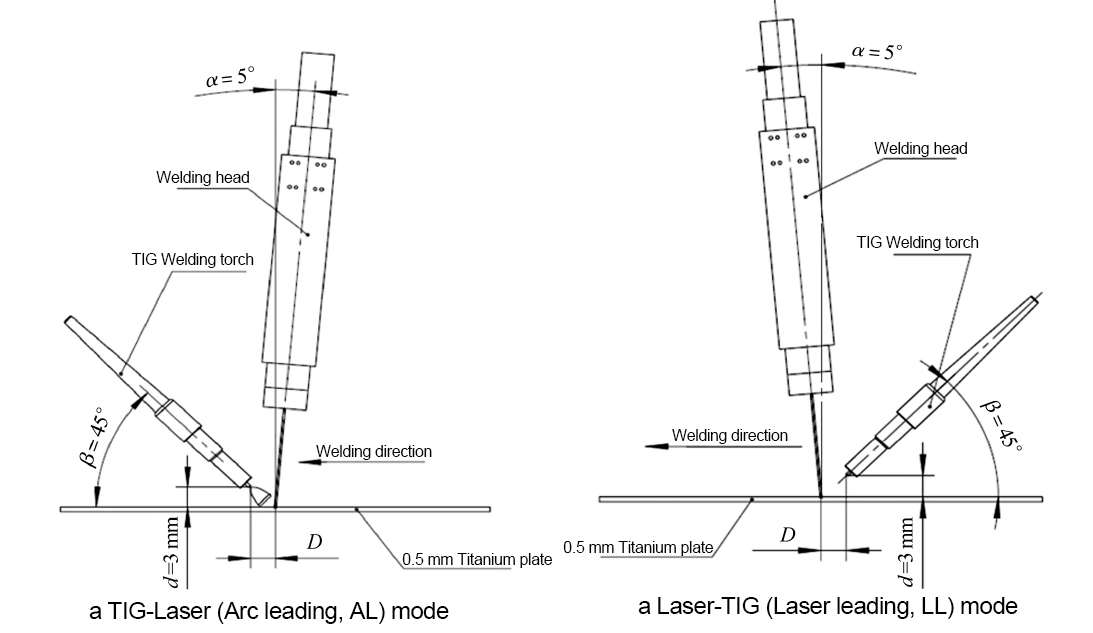

Има две често срещани форми на лазерно-дъгово заваряване на композитни материали: лазерно-TIG композитно заваряване (както е показано по-долу) и лазерно-MIG композитно заваряване.

Съществуват и други форми на заваряване като лазерно и плазмено дъгово заваряване, комбинирано заваряване с лазер и индуктивен източник на топлина.

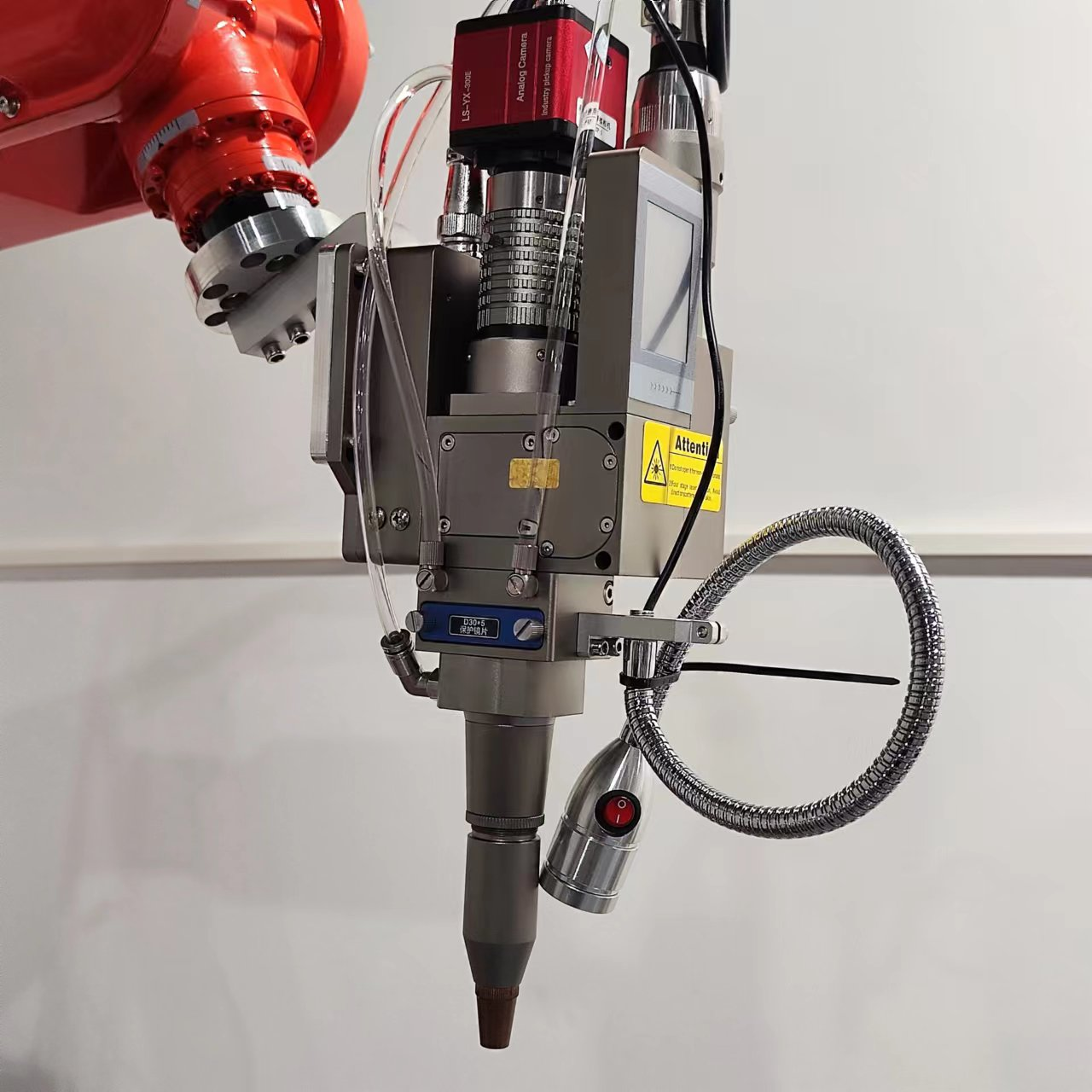

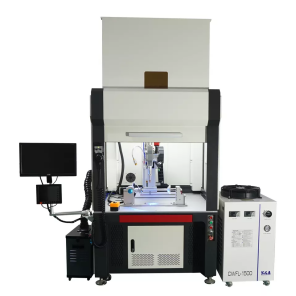

Относно MavenLaser

Maven Laser е лидер в приложението за лазерна индустриализация в Китай и авторитетен доставчик на глобални решения за лазерна обработка. Ние дълбоко разбираме тенденцията на развитие на производствената индустрия, непрекъснато обогатяваме нашите продукти и решения, настояваме да изследваме интеграцията на автоматизацията, информацията и интелигентността с производствената индустрия, предоставяме оборудване за лазерно заваряване, оборудване за лазерно маркиране, оборудване за лазерно почистване и лазерни златни и сребърни бижута оборудване за рязане за различни индустрии, включително серии с пълна мощност, и непрекъснато разширяваме влиянието си в областта на лазерното оборудване.

Време на публикуване: 13 януари 2023 г